5S + SICHERHEIT

Als Organisation hat sich Lentink in den letzten 20 Jahren durch Managementmethoden verbessert.

Die 5s & 6S-Methode

6S oder 5S + 1 ist eine schlanke Verwaltungsmethode. Lean Manufacturing konzentriert sich auf die Erzielung eines maximalen Wertes mit möglichst wenig Abfall. Durch die Beseitigung der Abfallwahrscheinlichkeit sinken die Betriebskosten und der Gewinn des Unternehmens steigt.

Wie wenden wir es auf Lentink an?

Hilfe von "The 5S system"

Seiri 整理 Sort

Seiton 整頓 Arrangieren

Seisō 清掃 Reinigung

Seiketsu 清潔 Standardisieren

Shitsuke 躾 Stehen Sie heraus oder systematisieren Sie

Und dann 6S? Das 6. S steht für Sicherheit. Sicherheit am Arbeitsplatz ist alles über uns.

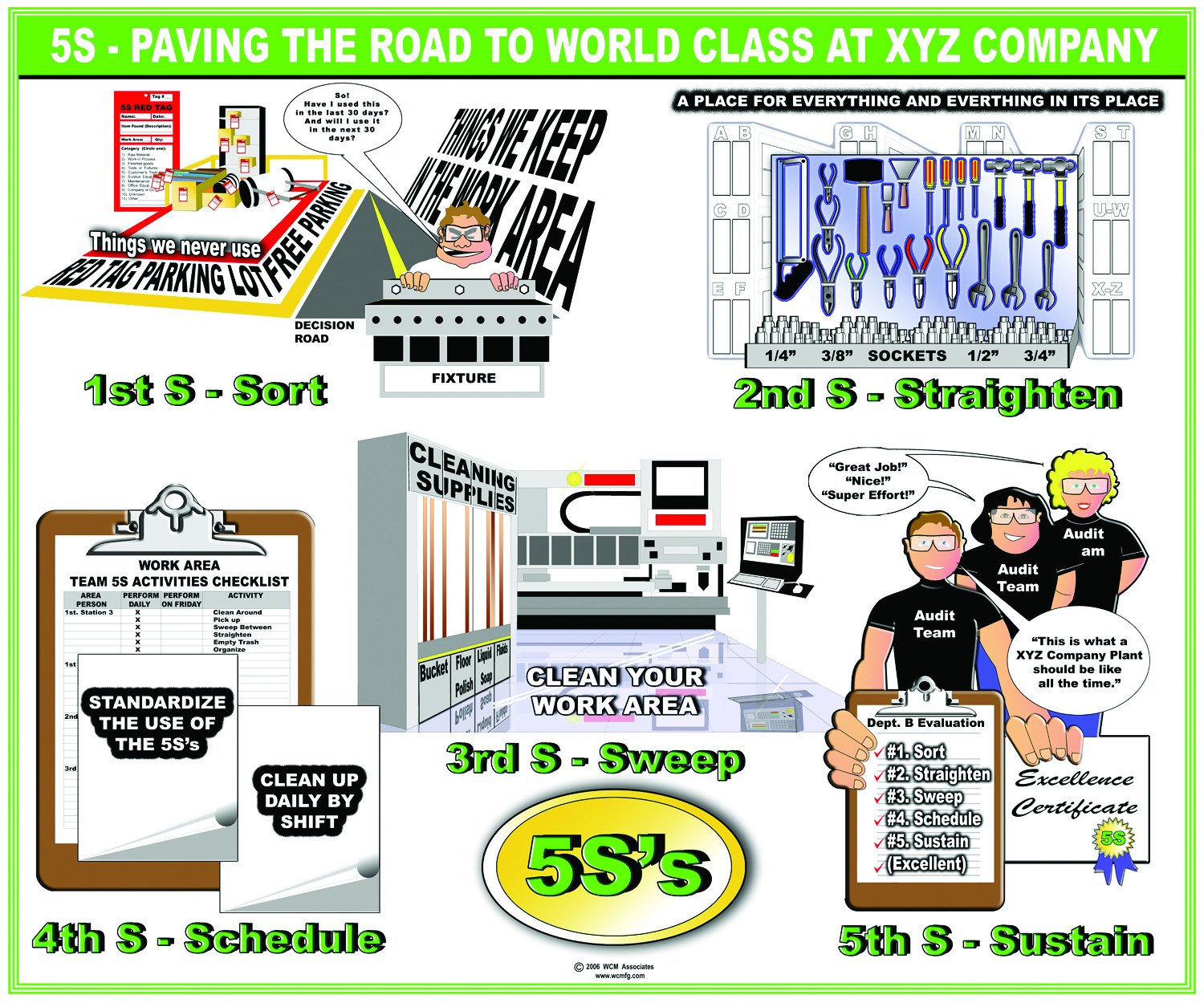

S1: Sort

Sortieren oder Clearing bedeutet, zwischen dem Notwendigen und dem Überflüssigen zu unterscheiden. Das Unnötige muss entfernt werden. Dazu gehören defekte oder beschädigte Objekte und Objekte, die nicht mehr verwendet werden oder unsicher sind. Die Sturz-, Stolper-, Stoß-, Beschädigungs- und Verletzungsgefahr verringert sich nach dem Abnehmen erheblich und die Durchgänge und Fahrwege bieten mehr Platz. Ein praktisches System zum Trennen von Objekten besteht darin, alle anwesenden Objekte zu bewerten, indem wir uns die Frage stellen. Verwenden wir das Objekt noch? Wenn die Antwort nicht oder nicht eindeutig ist, erhält ein Objekt eine rote Karte mit der Frage, was mit dem Objekt zu tun ist. Ein Kriterium dafür kann die Nutzungshäufigkeit sein: Bewahren Sie nur die am Arbeitsplatz vorhandenen Dinge auf, die für die Produktion der kommenden Woche benötigt werden. Die unterschiedlichen Verwendungshäufigkeiten werden beim Sortieren berücksichtigt. Der 5S-Supervisor stellt die Fragen und macht Vorschläge, aber der Benutzer / Abteilungsleiter entscheidet letztendlich für sich.

Sortieren: Unterteilen Sie alle Werkzeuge und Materialien im Unternehmen in zwei Kategorien: notwendig und nicht notwendig. Entfernen Sie dann die nicht benötigten Elemente, wodurch nur unnötiger Speicherplatz benötigt wird.

S2: Anordnen

Anordnen bedeutet, den Werkzeugen einen festen Platz zu geben und den Arbeitsplatz so zu gestalten, dass jeder alles schnell und einfach finden kann: ein geeigneter Ort für alles und alles in Reichweite an einem gut sichtbaren dauerhaften Ort. Dabei muss man auf Ergonomie und Hygiene achten.

Anordnen: Geben Sie allen in der Abteilung verwendeten Werkzeugen und Materialien einen festen Platz. Organisieren Sie es so, dass jeder alles leicht finden und wieder einlagern kann.

S3: Reinigung

Reinigung bedeutet die (korrektive) Reinigung von Wänden, Fußböden und allen Gegenständen (Maschinen, Geräte, Lagersysteme, ...), aber auch die (vorbeugende) Vermeidung von Umweltverschmutzung durch Beseitigung der Ursachen von Pannen, Störungen und Verschmutzungsquellen. Folgende Themen wurden erfasst: Reinigungsmethoden, Verantwortlichkeiten, Regeln und Normen.

Reinigung: Reinigen Sie den Arbeitsplatz und ergreifen Sie vorbeugende Maßnahmen, um ihn stets sauber und aufgeräumt zu halten.

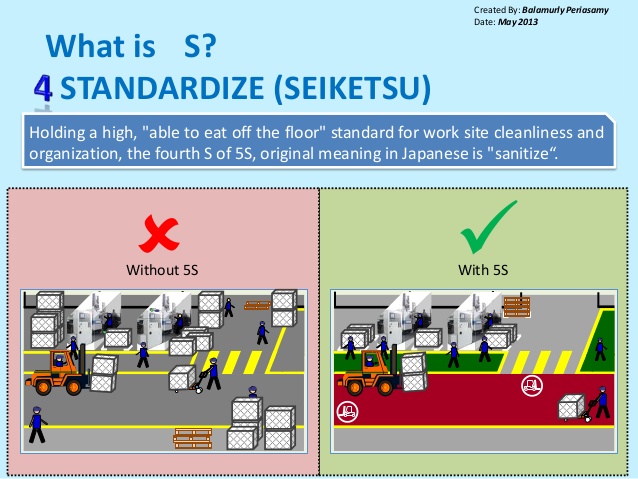

S4: Standardisieren

Standardisierung verleiht den ersten drei Schritten Nachhaltigkeit. Die ersten drei S werden zur Gewohnheit, indem Methoden eingeführt werden, die diese ersten Phasen erfassen. Einige Methoden sind: mit visuellen Hilfsmitteln (Abgrenzung mit Linien, Farben usw.), jeder weiß wer, was, warum, wie, ... des Arbeitsplatzes, die Beteiligten können schnell unterscheiden, was normal ist und was nicht. ... unvorhergesehene Umstände bergen Risiken. Diese Überraschungen werden durch standardisierte Abläufe auf ein Minimum reduziert.

Standardisieren: Durch die Verwendung von visuellen Hilfsmitteln können die ersten drei Ss unterstützt werden: Jeder weiß genau, was er tun muss, um die Arbeitsfläche in Ordnung zu halten.

S5: Abheben oder systematisieren

Systematisierung bedeutet, die anderen vier Säulen zu sichern, die Bewahrung und Kontinuität zu gewährleisten, wobei immer die vereinbarten standardisierten Abläufe eingehalten werden. Werkzeuge sind Checklisten oder Audits auf Bestellung und Sauberkeit. Die Prüfungsergebnisse werden in Tabellen oder Abbildungen veröffentlicht. Es können persönliche oder thematische Ziele vereinbart werden, so dass eine regelmäßige Auswertung dieser Ergebnisse möglich ist.

Systematisieren: Stellen Sie sicher, dass die ersten vier Säulen durchhalten. Wir machen unsere Kollegen auf die Wichtigkeit und den persönlichen Nutzen eines gut organisierten Arbeitsplatzes aufmerksam. Wir verwenden Tools wie Checklisten und regelmäßige Audits.

Das Extra S: Sicherheit: Machen Sie den Arbeitsplatz so sicher wie möglich, indem Sie mögliche Gefahren und Risikosituationen erkennen, wenn möglich vermeiden und beseitigen.

Zusammenfassung:

Im Lean Management spielen gutes Signalisieren und Identifizieren eine wichtige unterstützende Rolle:

Informative Signalisierung führt alles in die richtige Richtung und zeigt, was von jedem erwartet wird. Wir denken an Checklisten, Schattenzeichen, Roadmaps, ...

Durch die eindeutige Identifikation des Materials wird sichergestellt, dass alles schnell abgerufen und korrekt gespeichert wird.

Die Sicherheitskennzeichnung trägt zu einer sichereren Umgebung bei, in der die Geschäftsaktivitäten erfolgreich abgeschlossen werden können.

Vorteile

Schlampigkeit und mangelnde Sauberkeit führen leicht zu Unfällen. Die Stolper- und Sturzgefahr beim Herumliegen, das Rutschen über Wasser oder Fettflecken sind nur einige Beispiele, die für viele sehr gut erkennbar sind. Das 5S-System strebt nach einem sauberen, gut organisierten und gut organisierten Workshop. Auf diese Weise erhöht sich automatisch die Arbeitssicherheit und nicht nur die Sicherheit, man kann auch etwas schneller finden oder feststellen, dass etwas verschwunden ist und abgeschlossen werden muss. Dies führt zu schnelleren Prozessen mit weniger Variabilität, Trainingsbedarf und Fehlern, kurz gesagt, weniger Muda.

Bei Lentink läuft die Produktion seit Jahren durch feste Verfahren, die von allen befolgt werden müssen. Alle Produktionsschritte in der Prozesskette wie Arbeitsschritte, Produktionsschritte, Kontrollpunkte und Verpackungsanweisungen wurden gewogen und aufgezeichnet. Das Lentink-Qualitätshandbuch ist die Leitlinie in unserer Organisation, damit jeder auf das bereits Vereinbarte zurückgreifen kann. (Wie und Wo.) Durch regelmäßige Tests unserer Organisation (Audit) halten wir alle auf dem Laufenden.

5S + Safety wurde nach den Sommerferien einzeln und im Team berücksichtigt. Verbesserungsvorschläge werden erneut von einem Prozessverbesserungsteam getestet.

Für das neue Jahr (2019) ist die Prozessoptimierung erneut ein besonderer Schwerpunkt in der Agenda von Lentink. Das Team mit Kenntnissen der Optimierungstechniken wird unsere bestehenden Prozesse Schritt für Schritt begutachten und sie dann, falls möglich, erneut besuchen. Das Verbesserungspotenzial wird dem Management zur Beurteilung vorgelegt.

Lentink: verbessert ständig.